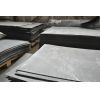

Паронит — листовой прокладочный материал, изготовленный прессованием массы, состоящей из асбеста, каучука и порошковых ингридиентов. Парониты поставляются в листах толщиной от 0.4 мм до 6 мм.

Технология производства асбестового паронита:

Так, например, в производстве паронита общего назначения ПОН, используется исключительно высококачественный натуральный каучук. Не секрет, что сегодня отечественные производители, при дефиците и высокой цене натурального каучука, используют в производстве паронита ПОН, каучук синтетический. Различные свойства парониту придает использование разного асбестового волокна. Для паронитов, предназначенных для тяжелых условий эксплуатации, где параметр разрывной нагрузки является одним из ключевых, используется высококачественный длинно-волоконный хризотиловый асбест группы 3,4, асбест А-3-60. Рабочая температура такого паронита +350ºС. Для паронитов предназначенных для применения в менее жестких условиях, при более низких температурах, например с рабочей температурой +150ºС, применяется хризотиловый асбест А-5-65, относящийся к группе 5,6. Также, технические параметры паронита зависят от количества введенного в смесь натурального каучука. Дополнительно, придание парониту тех или иных технических параметров, достигается использованием в производстве парнитовой смеси специальных добавок в нужных пропорциях.

Применение:

Паронит применяют в химической и нефтехимической промышленности, в металлообработке, машиностроении и металлургии, электроэнергетике и электротехнике для уплотнения и обеспечения необходимой герметичности соединений различного типа в условиях воздействия агрессивных сред, высоких температур и давления. Наша компания является поставщиком специальных прокладочных материалов, имеющих уникальные свойства, использующиеся в средах концентрированных кислот и щелочей, окислителей и хладонов.

Свойства:

Это наиболее распространенный и универсальный прокладочный материал. Предел текучести составляет порядка 320 МПа. При достижении этого уровня давления он начинает течь, в результате чего все неплотности соединения заполняются материалом и герметизируются. Для наиболее эффективной герметизации толщина прокладки должна быть как можно меньше, однако, достаточной для полного заполнения канавок и неровностей соединения. При установке более толстой прокладки, повышается вероятность ее выдавливания, что может привести к разгерметизации соединения.

Производство:

Производство паронита происходит в виде листов толщиной до 6 мм. Он легко поддается механической обработке — рубке, резке. Из него довольно легко можно вырезать прокладки сложной конфигурации. Прокладки из паронита применяются в районах с умеренным, тропическим и холодным климатом при температуре окружающей среды не ниже — 60°С. Данный материал не является коррозионно-активным элементом в работе с алюминиевыми анодированными сплавами, латунью и оцинкованой сталью с хроматным пассивированием. Для паронита и изготовления из него прокладок требования ГОСТа 481-80 являются обязательными. Вес паронита варьируется в зависимости от толщины листа, а плотность составляет 1,8...2,0г на см3.

Понятие максимальной и рабочей температуры для паронита:

Что касается температуры +450ºС для паронита указанной в ГОСТ 481-80, здесь необходимо понимать следующее. Указанная температура для паронита в +450ºС – это максимально допустимая, кратковременная температура. При воздействии такой температуры на паронитовую прокладку, она подлежит обязательной замене в кратчайшие сроки. Применение паронитовых изделий при такой температуре – не возможно. Паронит, состоит не только из асбестового волокна, но и каучука, которого в составе паронита, в зависимости от марки паронита, содержится до 30%. А уже при температуре +120ºC, натуральный каучук превращается в густую, вязкую жидкость, после застывания которой, уже невозможно получить первоначальный продукт (кстати, в этом заключается причина адгезии (прилипания) паронита к уплотняемым поверхностям). Далее, если увеличивать температуру до +200ºC~+250ºC, то каучук разлагается с образованием газообразных и жидких продуктов. Что касается синтетического NBR бутадиен-нитрильного каучука, применяемого для производства маслобензостойких паронитов, для него предельный диапазон температур от -45ºС до +110ºС. Вне пределов этого диапазона, бутадиен-нитрильный каучук разрушается. Безусловно, вулканизация паронита, увеличивает температурную стойкость каучука, но не значительно. Наряду с этим, в технической лаборатории IFI Technical Production, были проведены испытания паронитов трех ведущих отечественных заводов по производству асбестовых технических изделий. Были взяты три образца из Поволжья, Алтайского Края и Урала. Из трех образцов только один, показала относительную работоспособность при температуре +380ºС. Для двух других образцов, максимальная температура составила +350ºC~+355ºС.

Кроме того известно, что хризотил-асбест полностью разрушается при +700ºС, при +550ºС разрушение хризотил-асбеста происходит в течение года, и только при воздействии температур до + 400ºС свойства хризотил-асбеста сохраняются длительно.

Качество:

Качественный листовой паронит легко распознать: при сгибании листа, он не должен ломаться или или трескаться. Мы гарантируем, что все виды паронита, поставляемые ООО Термохимия, отвечает стандартам качества и имеют все необходимые сертификаты.